NEWS INFORMATION

新闻资讯

|

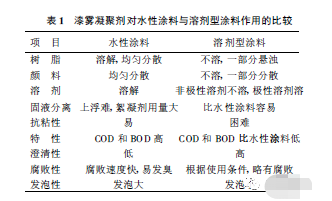

漆雾凝聚剂及除渣装置时间:2022-08-25 摘要:结合湿式喷漆室, 较详细地介绍了各类型漆雾凝聚剂及其除漆渣装置的作用原理、性能, 以及如何正确地对其进行选择, 使用, 管理。 关键词:漆雾凝聚剂;除漆渣装置;喷漆室 1 前言在喷漆过程中产生的过喷漆雾, 严重污染周围的空气和环境。为有效地保护环境, 清洁施工场地, 涂装行业中, 通常采用湿式喷漆室的循环水系统来捕捉过喷的漆雾。然而, 如何对捕捉后的过喷漆雾进行良好的处理及收集, 最为重要的是如何选择合适的漆雾凝聚剂及其除渣装置。不适用的漆雾凝聚剂及其除渣装置, 将会造成下列不良问题: (1)粘附设备表面, 堆积槽底, 堵塞循环管路、喷嘴等, 从而加大清理难度, 增加维修费用; (2)漆雾粘附在水泵及风机叶片上, 使水泵的水量及风机的风量降低, 造成喷漆室内循环水量及排风量失去平衡, 从而影响净化系统无法正常运行, 同时又影响喷涂质量; (3)降低循环水净化效率, 促使循环水腐败发臭, 增加了循环水更换次数。 为了维持喷漆室性能, 改善涂装作业环境, 使净化系统能正常运行, 必须结合涂料的种类、喷漆室的结构及凝聚剂补加方式来正确选择漆雾的处理方法。 漆雾的处理法通常有化学法和物理法。化学法是采用漆雾凝聚剂处理的方法;物理法是采用机械过滤、离心分离、电解分离、空气浮力分离等装置处理的方法。下面对漆雾凝聚剂以及各种分离装置的作用原理分别进行论述。 2 漆雾凝聚剂漆雾凝聚剂是由无机碱和盐类、有机高分子絮凝剂、表面活性剂、粘土、废油、防霉剂等组成。如按凝聚剂的性能分类可分为:强碱分散型、凝聚吸附型、水性漆雾凝聚型。 2.1 强碱分散型 2.1.1 组成 氢氧化钠、氢氧化钾、硅酸钠、碳酸钠, 或者加入废油等。 2.1.2 作用机理 使漆雾皂化, 皂化反应能有效地破坏漆雾结构,消除其粘性, 生成一种不溶于水的碱皂物质, 分散在水中。 2.1.3 性能 抗粘性高, 分散性好, 对设备防蚀效果好, 如果和废油配用, 其效果更佳, 而且成本低。但由于是强碱性溶液, 易使漆雾的某些成分溶解于水中, 使水变混浊, 降低净化效率。另外漆渣下沉易变硬。 2.2 凝聚吸附型 2.2.1 组成 无机碱+两性金属盐+高分子絮凝剂。如氢氧化钠、硅酸钠、聚合氯化铝、硫酸铝、氯化锌、聚丙烯酰胺、聚酰胺等。 2.2.2 作用机理 反应分二步进行, 首先由碱和两性金属盐经水和作用而生成金属氢氧化物的絮凝物, 在中和漆雾外层电荷的同时使漆雾凝聚, 凝聚粒子之间又通过相互碰撞而粘结成絮块, 再由高分子絮凝剂吸附架桥起交联作用, 结合成更大的絮凝物。其作用机理如图1 所示。 2.2.3 性能 抗粘性高, 凝聚力强, 易生成大块海绵状絮凝物,上浮性能好, 夹入的气泡难以离开, 能长时期上浮。回收率高, 循环水澄清性好。 2.3 水性漆雾凝聚型 2.3.1 组成 三聚氰胺树脂胶体(纸张增强剂)、阳离子高分子絮凝剂、无机碱及盐类、消泡剂等。 2.3.2 作用机理 中和漆雾胶体电荷, 破坏胶体的稳定性, 经高分子聚合物絮凝。 2.3.3 性能 抗粘性高, 泡沫多, 易分散, 有沉降性。其性能与水性涂料的特性有关, 如表1 所示。

2.4 凝聚剂其他组分的作用 凝聚剂其他组分的使用应根据所用涂料品种的性质来决定。各组分作用如下。 2.4.1 表面活性剂 使表面张力下降, 对漆雾产生润湿亲水, 乳化发泡。控制产生适量泡沫, 帮助絮凝物上浮。 2.4.2 抑泡剂 消泡或控制产生适量泡沫。 2.4.3 粘土 吸附包裹漆雾, 防止漆雾相互附着, 将漆雾转换成不粘附的松软泥浆。 2.4.4 废油 可覆盖在设备金属表面上形成油膜, 防止漆雾粘附在设备及管路上。 2.4.5 防霉剂 防止溶液在长期运行中长霉, 腐败发臭。 2.5 凝聚剂对漆料的抗粘性能 凝聚剂对漆料的抗粘性, 根据涂料的性质不同而有所不同, 如表2 所示。

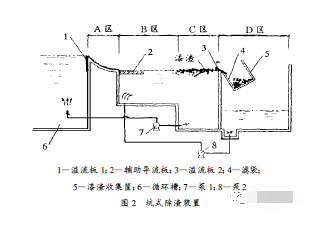

3 除漆渣装置除漆渣装置的结构型式有多种, 如坑式、离心分离式、电解分离式、空气浮力式, 以及平板过滤机与带式过滤机等装置。如何选择, 这要根据涂料的品种与喷漆室的结构型式来定。下面就目前几种较先进的除漆渣装置分别介绍如下。 3.1 坑式除渣装置 坑式除渣装置一般使用得较多, 主要用于处理上浮絮凝的涂料。其构造与工作原理如图2 所示。

3.1.1 构造 坑式除渣装置主要由A 、B 、C 、D 四个区段所组成。 3.1.2 作用原理 (1)A 区作用是通过调节溢流板1 的上下高度,来调整溢流量, 使水能顺利地流到B 区段。 (2)B 区作用是使漆渣流到C 区段间, 始终保持良好的上浮性。在液面处安置有一辅助导流板, 主要是减少水流断面, 使流水变急, 增加对水的推力, 防止浮在C 区上的漆渣返回B 区。同时由循环泵2 的搅拌作用, 防止漆渣下沉。 (3)C 区坑段加深是为防止漆渣吸入到泵1 的体内而设计的, 并通过调节溢流板2 起到控制B 区及C区液面的作用。 (4)D 区装有一个漆渣收集筐, 通过停止泵2 使液位增高达到收集漆渣的目的。 3.1.3 特性 (1)漆渣上浮性能好, 不易沉底, 维护管理容易。 (2)消除了以往人工打捞漆渣的方式, 除渣效率高。 3.2 离心分离式除渣装置 离心分离式除渣装置的结构及其操作非常简单,它适合于任何类型的处理剂。其构造及工作原理如图3 所示。

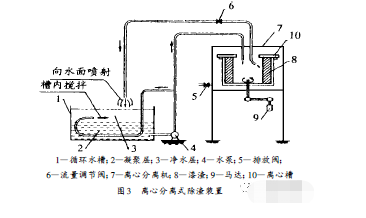

3.2.1 构造 离心分离式除渣装置主要由离心分离机及离心槽、水泵、循环水槽等组成。 3.2.2 工作原理 (1)首先由水泵将循环水槽内的渣液泵入离心机内, 并进入高速旋转(2 000 r/min)的离心槽中。 (2)通过约为重力900 倍的离心力将漆渣截取沉积在离心槽壁, 分离出来的水移动到分离槽的内侧(离心槽因为没有开出水小孔, 所以不存在被漆渣堵塞问题)。 (3)被分离的水同离心槽一起旋转, 通过旋转力将水压入设在离心槽内的一根L 形配管内, 使水回到循环水槽的液面上进行喷射, 起搅拌作用, 以防止漆渣聚集在液面。 (4)循环水槽内的搅拌是通过水泵一路旁通管返回到槽内进行搅拌。 (5)待离心槽收集满后自动停机, 打开盖, 取出离心槽, 倒掉渣块。 3.2.3 特性 (1)收集的漆渣含水率低, 渣容量仅为其他类型除渣装置的1/3 。 (2)设备占地面积小, 装置简单, 维护方便, 故障少。 (3)能处理任何类型的漆渣, 适用于多种类型的喷漆室。 (4)净化率高, 降低了循环水的腐败发臭, 减少了清理工作量。 3.3 电解分离式除渣装置 电解分离式除渣装置是借助于电流通过污水引起氧化还原的方法, 使漆渣进行分离。其构造及工作原理如图4 所示。

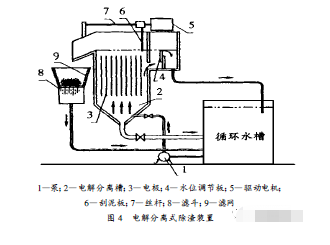

3.3.1 构造 主要由电解分离槽、直流电源、电极、刮泥板、水泵、循环水槽等组成。 3.3.2 作用机理 在电解分离槽中插入两块极板, 铝板作阳极, 铁板作阴板。通过直流电从阳极铝板电解出铝离子, 在处理液中生成氢氧化铝, 氢氧化铝作为絮凝剂, 使进入槽内的油漆絮凝, 另外在铁板阴极上产生大量微细的氢气促进絮凝物上浮。上浮漆渣定时由刮渣机自动刮到滤斗中排出。 3.3.3 特性 (1)用电解分离式除渣装置除漆渣可以不用漆雾凝聚剂处理, 节省处理费用, 节省能源。 (2)细菌的存在是产生恶臭的原因, 通过电解能有效地杀死细菌消除腐臭, 从而降低循环水的BOD和COD 。喷漆室循环水可长期使用, 减少了环境污染。 (3)喷漆室清扫次数比其他型式除渣装置减少80 %, 节省维修费用。 (4)设备紧凑, 节省占地面积。 3.4 空气浮力式除渣装置 空气浮力式除渣装置是80 年代初我厂引进英国海登公司的技术而设计的。它是通过喷漆室水旋器把空气导入水中, 水中气泡粘附于漆雾表面, 使比重变小达到上浮分离的目的。其构造及工作原理如图5 所示。 3.4.1 构造 主要由蓄水器、U 形导流管、循环水槽、漆渣收集筐等组成。 3.4.2 工作原理 (1)来自喷漆室带有气泡漆粒的水通过U 形导流管从底部流入蓄水器。 (2)水在蓄水器停留一段时间后, 带有大量微小气泡的漆粒上浮, 逐渐聚集在液面上。 (3)等到漆粒聚集到一定程度后, 关闭蓄水器阀门, 提高液位, 漆渣便被溢流入多孔的滤筐中。 (4)当滤筐中的滤袋装满了漆渣时, 提出滤筐,把漆渣收集于桶中。 3.4.3 特性 除漆渣效率高, 清除漆渣容易, 取消了以往人工打捞漆渣的方式。 4 絮凝剂与除渣装置的选择在选择絮凝剂与除渣装置时, 应结合所使用的涂料品种以及装置结构的不同一起考虑。 (1)高分子絮凝剂的种类很多, 究竟选择何种絮凝剂为宜, 要视涂料的品种而定。首先应考虑选择分子量与电荷量合适的絮凝剂, 并选用无机与有机复合型高分子絮凝剂, 这样才能获得极好的分离效果。 (2)在选择絮凝剂时应考虑涂料树脂的极性大小。如采用丙烯酸或醇酸树脂涂料, 由于它们的极性小, 疏水性强, 水难以渗入涂料中, 粘性大。因此应考虑选择极性大、亲水性好的高分子絮凝剂。如选用含三聚氰胺高分子胶体为基础的絮凝剂较好。 (3)如采用非极性树脂涂料, 如聚酯或聚氨酯涂料, 最好选用含有片状硅酸盐系列的絮凝剂, 它可使涂料及溶剂不可逆地被硅酸盐吸附, 包裹形成一层硅酸盐层, 凝聚力强, 处理效果好。 (4)如采用水性涂料, 要求选用水性涂料絮凝剂以及含有消泡剂的处理剂。这是因为水性涂料含有乳化剂(表面活性剂), 且涂料本身容易引起发泡。另外, 水性涂料易腐败发臭, 产生微生物多, 其COD 和BOD 高, 还应考虑絮凝剂中含防霉剂及杀菌剂。水性涂料也适合用电解分离法, 因电解能杀死细菌。 (5)强碱分散型絮凝剂使涂料水解, 易溶于水中生成抗粘性强的小粒子。一般适用于无泵喷漆室或水帘式喷漆室, 它不易堵塞喷咀管路等, 清理维护容易。 (6)吸附型絮凝剂通常适用于水旋式喷漆室或文丘里喷漆室, 因为这类絮凝剂易吸附漆粒子, 生成大块海绵状絮凝物上浮, 多用于上浮式除渣装置。 5 控制与管理在漆雾处理系统中, 仅有合适的絮凝剂或良好的除渣装置, 还不能达到十分理想的处理效果, 这一点已在实践中得到证实。要想获得理想的处理效果, 只有严格地按处理条件去控制管理。下面谈谈各种因素对漆雾处理效果的影响。 (1)循环水处理系统pH 值的控制是十分关键的, pH 值太低, 皂化反应无法进行, 漆雾的粘性大, 容易粘附在设备管路上。另外, 因pH太低容易产生对设备的腐蚀。如果pH 值太高, 漆雾则会被分解为很小的颗粒而产生过破坏, 不利于漆渣的上浮分离处理。特别是选择了上浮式除渣装置, 必须小心地控制pH 值。 (2)对絮凝剂的补加最好是采用定量或分批量的补加方式。絮凝剂加量并非越多越好, 过量添加不仅涉及到成本问题, 而且会使漆渣的粘性提高和絮凝物重新分散。絮凝剂添加过少, 则无絮凝效果, 但只要漆渣不粘, 就不要过多地添加絮凝剂。絮凝剂补加位置最好设在循环泵的入口处, 这有利于使漆雾与漆雾处理剂迅速接触。 (3)一定量的泡沫可以加快漆雾的抗粘性和上浮性。泡沫过多影响物料运行, 不能很好地处理漆渣, 设备不起作用, 还会引起槽的溢流。泡沫过少不利于漆渣的上浮及絮凝物的疏松。 (4)工作完毕后, 不要将清洗喷枪用的溶剂倒入喷漆室循环水中, 因为随着循环水溶剂含量的增高,漆雾的抗粘性与凝聚性迅速下降, 漆渣上浮回收率也随之下降(非极性溶剂影响大, 极性溶剂影响小)。 6 结语如上所述, 只有正确选择合适的絮凝剂与除渣装置和严格控制管理, 才能使漆雾处理达到最佳效果。但是, 必须注意, 喷漆室循环水在长期不断使用中, 要使漆雾一点不粘附是很困难的, 所以在处理系统中仍需定期清洗粘附在设备及其表面上的涂料。此外, 系统中也不断有盐分和有机物积累, 造成循环水腐败发臭。因此, 定期清理及严格控制管理是非常必要的。 |